探傷計レンタル一覧 (比較表/特徴)

探傷計は、材料内部の割れやきず、断絶部やその他欠陥の位置を探し出す測定器です。超音波による非破壊検査が主です。橋梁の支柱部の点検、道路補修、法面、アンカー工事、耐震補強工事、下水管、管清掃、原子力・火力・水力各発電設備等で利用されています。

探傷計のレンタルなら、多種多様にレンタル機材が揃う株式会社メジャーへ。全国対応および当日発送可能、最短では翌日から手軽に機材をご利用できます。機材のお問い合わせ、機材の使い方、価格、メーカーなど何でもご相談ください。また、お客様の機器のメンテナンス点検・校正サービスも行っております。

探傷計のレンタルなら、多種多様にレンタル機材が揃う株式会社メジャーへ。全国対応および当日発送可能、最短では翌日から手軽に機材をご利用できます。機材のお問い合わせ、機材の使い方、価格、メーカーなど何でもご相談ください。また、お客様の機器のメンテナンス点検・校正サービスも行っております。

探傷計の特徴

(詳細な情報は「機材の詳しい情報」ボタンを押下してご覧ください。)

超音波探傷器 UI-S9 (菱電湘南エレクトロニクス )

No.1

|

溶接管理モニター WCM-4 (愛知産業 )

No.2

|

超音波探傷器 EPOCH 650 (オリンパス )

No.3

|

ハンドヘルド超音波探傷器 EPOCH 6LT (オリンパス )

No.4

|

デジタル超音波探傷器 UI-S7 (菱電湘南エレクトロニクス )

No.5

|

超音波探傷器 USM Go+ DAC (GEセンシング&インスペクション・テクノロジーズ )

No.6

|

超音波探傷器 EPOCH LTC (オリンパスNDT )

No.7

|

超音波探傷器 EPOCH 4 PLUS (アールディテック・アジア )

No.8

|

超音波探傷器 EPOCH XT (オリンパスNDT )

No.9

|

超音波探傷器 UI23 (菱電湘南エレクトロニクス )

No.10

|

デジタル超音波探傷器 UI25 (菱電湘南エレクトロニクス )

No.11

|

超音波探傷器 EPOCH4 (オリンパスNDT )

No.12

|

超音波探傷器 USM25S (GEセンシング&インスペクション・テクノロジーズ )

No.13

|

溶接管理モニター WCM-2 (愛知産業 )

No.14

|

溶接管理モニター WCM-3 (愛知産業 )

No.15

|

超音波探傷器 USM35X (GEセンシング&インスペクション・テクノロジーズ )

No.16

|

超音波探傷器 USM35S (GEセンシング&インスペクション・テクノロジーズ )

No.17

|

探傷計の測定に関するアドバイス

金属加工の欠陥を見つける

金属は身の回りの様々なものに使われている素材です。その理由として原材料を簡単に手に入れることが可能で、加工技術が発達しているため生産性が非常に高いなどの長所があることなどが挙げられます。目覚ましく進化を遂げてきた一方、問題点も出てきました。例えば金属同士をつなぐ「溶接」という加工方法においては、金属を一体化できる代わりに欠陥も生じることが分かっています。溶接金属が母材に融合しないで重なる「オーバーラップ」や、溶接金属中に発生した気泡が浮かび上がるときにできるくぼみ穴「ピット」、溶接始端部の母材が解けすぎて欠損した「アンダーカット」溶接部が凹んだ状態になる「クレーター」などは目で見える問題なのですぐに解決できます。しかし「内部割れ」に関しては、目視では判断が難しいです。溶接した金属部分に入る「溶接金属割れ」や溶接が冷える段階で発生する「熱影響部割れ」などがあります。これらの他に溶接金属内に気泡が残留してできる孔「ブローホール」もあります。これらは起こると強度が失われるため確認する必要がありますが、目視では判断できません。

そこでこれらの欠陥を発見するのに必要なのが「探傷計」です。これを使うと見つけ辛い難しい割れも見つけることができる上、割れの位置、深さなども同時に知ることができます。簡易的なチェックもでき、製品の完成度を高めることが可能です。溶接以外でも、材料の内部にある欠陥を材料を壊すことなく発見できるのは、大きなメリットです。探傷計には状況に合わせて、いろいろな種類を選択することが可能です。使い方次第では傷以外も測定可能です。

超音波を使って測る

探傷計には使用方法が異なるいろいろな種類がありますが、超音波探傷計はその中でも知名度が高い機材であり、材質を破壊することなく検査する際によく使われています。超音波は振動の一つであり、金属材などの表面に伝えることで、傷があると通常と違う反応を示します。この違いにより、傷の長さ、形状を測定することができ、製品の質の判断に役立ちます。超音波探傷計の中でも特に知られているのはパルス反射法を使った探傷計です。超音波パルスを発射して反射させることで傷を見つけることができます。超音波が反射するまでの時間と強さを見ることで、内部を破壊することなく中の様子が分かります。エコーとして受信した超音波で傷があるかを判別しますが、傷そのものが目視できるわけではありません。

使い方には大きく分けて2つあり、試験体の表面状態が平滑なら「垂直探傷」で、溶接されている部分であれば斜めに超音波を当てる「斜角探傷」の方法で使います。この方法でも目的箇所を測定することができない場合は、超音波の反射する特性を生かし、屈折させて測る反射測定を行います。屈折角は40度や60度、70度といったところが一般的で、溶接部が必要以上に表面から盛り上がり直射できない場所や、隠れている裏側も調べることができます。

さまざまな非破壊検査方法

超音波を使って検査する探傷計の他に、非鉄金属や黒煙も検査することができる渦流探傷計というものもあります。傷や材料が均一でない場合、材料の表面へ流した過剰な電流が変化するという性質があるため、表面の傷を見つけ出すのによく利用されています。材質を選別するのにも強みを発揮しますが、逆に表層部には弱くなります。検査部材の寸法も測れるため、形状が変化しているかの判断、塗膜や腐食しているかの判断などにも使えます。あまり複雑なものには使えませんが、自動化や無人運転もできる上に、非接触型として検査が迅速に行え、製品や部材に加工もいらないため、前処理も後処理も不要です。その他、磁粉探傷計というものもあります。これは磁性をおびる部材にしか使うことができませんが、ひび割れや表面下にある欠陥を見つけることが可能です。傷のない状態であれば、磁束が正常に通りなにも変化がないですが、クラックなどの欠陥がある場合には、欠けている部分にN極、S極といった磁極が現れます。鉄粉や着色磁粉などの検査液をかけて検査を行います。磁粉の模様により、比較的簡単に欠陥などが見つけ出せます。使う前後に処理が必要ですが、目視で判断できることが特徴です。

※今すぐ探傷計を利用したい場合はレンタルが便利です。レンタルなら最短当日発送ができ、到着後、取扱説明書も同封しておりますのですぐご利用できます。使い方がわからない場合は弊社の機材サポートが対応させて頂きます。お気軽にお問い合わせください。

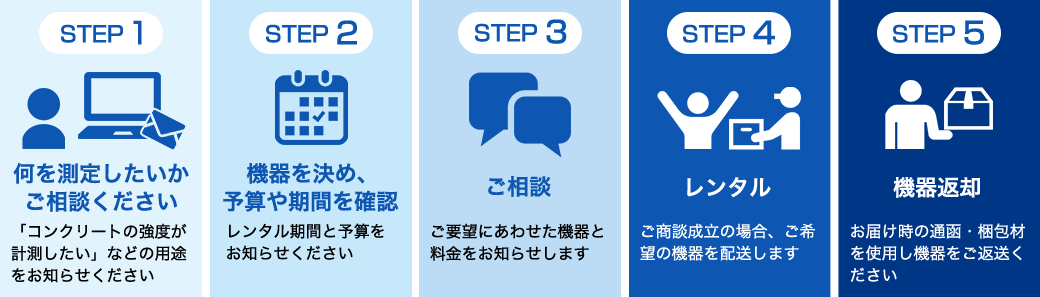

レンタルのまでの流れ

探傷計に関するお問合せ

探傷器とは?

探傷器とは、人の目では見ることのできない加工金属・材料内部の微小な傷の位置や大きさ、形状などを検知するための非破壊検査機器です。

■探傷器には、以下の3つの基本原理があります。

・磁粉探傷法:磁化した材料に磁粉を散布し、傷や割れなどの欠陥があると、磁粉が集まって欠陥の位置や形状を示す。

・浸透探傷法:染料や蛍光塗料を材料に浸透させ、傷や割れなどの欠陥があると、浸透液が欠陥から漏れ出して、欠陥の位置や形状を示す。

・超音波探傷法:超音波を材料に照射し、傷や割れなどの欠陥があると、超音波が反射して、欠陥の位置や大きさを示す。

■磁粉探傷法

磁粉探傷法は、磁化した材料に磁粉を散布し、傷や割れなどの欠陥があると、磁粉が集まって欠陥の位置や形状を示す探傷法です。

磁粉探傷法の測定原理は、以下のとおりです。

・材料を磁化します。

・磁粉を散布します。

・磁粉が集まった場所に傷や割れなどの欠陥があります。

磁粉探傷法は、以下のメリットがあります。

・簡易に実施できる

・比較的安価である

・欠陥の位置や形状を明確に示すことができる

磁粉探傷法は、鋼鉄などの磁性材料の検査によく使用されます。

■浸透探傷法

浸透探傷法は、染料や蛍光塗料を材料に浸透させ、傷や割れなどの欠陥があると、浸透液が欠陥から漏れ出して、欠陥の位置や形状を示す探傷法です。

浸透探傷法の測定原理は、以下のとおりです。

・材料に浸透液を塗布します。

・余分な浸透液を拭き取ります。

・発色剤を塗布します。

発色剤の付着した場所に傷や割れなどの欠陥があります。

浸透探傷法は、以下のメリットがあります。

・簡易に実施できる

・比較的安価である

・非磁性材料の検査にも使用できる

浸透探傷法は、鋼鉄やアルミニウムなどの非磁性材料の検査によく使用されます。

■超音波探傷法

超音波探傷法は、超音波を材料に照射し、傷や割れなどの欠陥があると、超音波が反射して、欠陥の位置や大きさを示す探傷法です。

超音波探傷法の測定原理は、以下のとおりです。

・探触子から超音波を材料に照射します。

・欠陥に当たった超音波が反射して、探触子に戻ってきます。

・反射音から欠陥の位置や大きさを測定します。

超音波探傷法は、以下のメリットがあります。

・高精度な測定が可能である

・さまざまな材料の検査に使用できる

超音波探傷法は、鋼鉄やアルミニウムなどの非磁性材料の検査によく使用されます。

探傷器の主な用途

■製造業: 探傷器は製造業において、製品や部品の品質管理に使用されます。金属、プラスチック、陶磁器などの材料に潜在的な欠陥や不均質性を検出し、製品の耐久性と信頼性を確保します。

■航空宇宙産業: 航空機や宇宙機の製造と保守において、探傷器は部品や材料の非破壊検査に使用されます。材料の欠陥、疲労割れ、溶接品質などを確認し、安全性を確保します。

■石油・ガス産業: パイプライン、タンク、プラントなどの設備で、材料や溶接の状態を監視するために探傷器が使用されます。欠陥や腐食の早期検出は設備の安全性と信頼性に不可欠です。

■鉄道業界: 鉄道車両や線路の部品の検査において、車輪、軌道、溶接部などの非破壊検査が行われ、運行の安全性を確保します。

■建築業: 建設業において、建築物の耐久性や安全性を確保するため、鉄筋コンクリートの内部検査や非破壊検査が行われます。

■自動車産業: 自動車部品の製造と安全性向上のため、エンジン部品やボディパネルの非破壊検査が行われます。

■原子力産業: 原子力発電所などの設備において、材料や溶接の品質を検査し、安全性と設備の信頼性を維持します。

■医療分野: 医療装置の製造において、非破壊検査は材料の安全性と機能性を確認するのに役立ちます。

■地質学: 地下資源探査や地質調査において、岩石や鉱石の特性を調査するために探傷器が使用されます。

探傷器は材料の内部や表面の欠陥、割れ、溶接の品質、材料の密度などを評価するために様々な技術を使用し、設備、製品、または構造物の品質と安全性を確保するのに不可欠なツールです。